Оборудование для

песчано-глинистых смесей

(ПГС)

Компания "УралИндуктор" предлагает весь спектр номенклатуры для процесса литья в песчано-глинистые смеси(ПГС).

Главным отличием нашей компании является собственный инженерный центр, который позволяет квалифицированно сопровождать поставку оборудования на всех этапах, от проектирования до ввода в эксплуатацию.

Описание

Литье в песчано-глинистые формы (литье в землю) – технология получения отливок литьем в «отпечатки», оставленные моделями в формовочной смеси. Изготовление «сырых» песчано-глинистых форм (ПГC) является самым распространенным процессом изготовления разовых песчаных форм в мире, составляет от 60 до 90% от общего объёма производства литых заготовок. Процесс изготовления таких форм характеризуется, прежде всего, высокими объемами производства, низкими производственными затратами, а также легкостью в управлении процессом. Так как снижение цен и в дальнейшем будет оставаться важной тенденцией в литейной промышленности процесс изготовления сырых песчаных форм и далее останется основным в области литейного производства.

В настоящее время литейные предприятия используют различные варианты технических решений формовочных машин и способов уплотнения на ПГС. Выбор оборудования зависит от вида отливок, объемов производства, экологических норм и т.д.

ТЕХНОЛОГИЯ ЛИТЬЯ В ПЕСЧАНО-ГЛИНИСТЫЕ ФОРМЫ

• Изготовление модельного комплекта из дерева, стали и т.д., в зависимости от серийности отливки.

• Изготовление сухой формовочной смеси из песка (преимущественно кварцевого) и связующего (глины).

• Изготовление стержней, литниковой системы.

• Размещение модельного полукомплекта на подмодельных плитах в опоках, засыпка формовочной смеси.

• Увлажнение смеси в полуформе, уплотнение ручным или механическим способом.

• Проставка стержней, установка второй опоки, установка второго полумодельного комплекта, литниковой системы.

• Засыпка и уплотнение формовочной смеси.

• Удаление модельного комплекта, сушка и сборка готовых полуформ.

Преимущества

• Низкая себестоимость производства. Материалы и оборудование для стержней и форм имеют сравнительно невысокую стоимость. А трудозатраты на эксплуатацию этих агрегатов и установок невелики.

• Высокая производительность: до 180-240 форм в час (на опочных автоматических линиях) и до 500 форм в час (безопочная формовка). Современные технологии и оборудование позволяют исключить дополнительную обработку форм. Кроме того, отработанная смесь подвергается регенерации, что снижает затраты на приобретение свежего материала.

• Универсальность процесса, т.е. возможность получать отливки из любых сплавов, любых размеров и массы, любой геометрической сложности в условиях индивидуального, серийного или массового производства.

• Возможность механизации (литейные конвейеры) и полной автоматизации процесса (автоматические литейные линии).

• Простой и доступный производственный процесс. В отличие от изготовления песчано-смоляных смесей ненужно рассчитывать сложную процедуру отверждения состава.

• Экологически безопасная технология. Компонентами смеси являются натуральные материалы, не обладающие токсичностью. Кроме того, современное оборудование, используемое в производственном процессе, обладает низким уровнем шума и вибрации.

Смеситель литейный чашечный (бегуны)

Область применения: изготовление формовочной и стержневой смеси в литейном производстве. Основные элементы оборудования: вертикальные катки, скребки (отвалы), электропривод, выпускной люк с пневмоприводом.

Приготовление смеси: - включить привод вращения катков (скребков) - загрузить сухие компоненты смеси - (в процессе перемешивания катки уплотняют смесь, а скребки (отвалы) разрыхляют её; время перемешивания 1-2 минуты) - после образования однородной массы добавить жидкие компоненты (процесс перемешивания продолжать в течение 5-10 минут) - после достижения необходимых свойств выпустить готовую смесь через выпускной люк.

Время перемешивания зависит от типа смеси и требуемых свойств.

Технические характеристики

| Модель | Ø чаши, мм | Замес мах, кг | Производительность, т/ч | Скорость вращения, об/мин | Мощность, кВт |

|---|---|---|---|---|---|

| УИ-СБ 1110 | 1000 | 110 | 1.5-2 | 44 | 4 |

| УИ-СБ 1110А | 1220 | 130 | 2-4 | 27 | 4 |

| УИ-СБ 1114 | 1820 | 500 | 5-6 | 25 | 15 |

В представленной таблице указаны технические характеристики для базовых моделей. Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Смеситель вихревой

Область применения: изготовление формовочной и стержневой смеси в литейном производстве Основные элементы оборудования: активатор со сменными ножами из износостойкого материала, вихревые головки со сменными лопатками из износостойкого материала, электроприводы активатора и вихревых головок, выпускной люк с пневмоприводом.

Приготовление смеси: - включить привод вращения активатора - загрузить сухие компоненты смеси - (в процессе вращения активатора компоненты смеси начинают образовывать однородную массу; время перемешивания 1-2 минуты) - после образования однородной массы включить приводы вихревых головок и добавить жидкие компоненты (процесс перемешивания продолжать в течение 3-6 минут) - после достижения необходимых свойств выпустить готовую смесь через выпускной люк. Время перемешивания зависит от типа смеси и требуемых свойств.

Преимущества: - меньше длительность перемешивания - более равномерное распределение компонентов по всему объему смеси - лучшая текучесть и формуемость смеси в процессе изготовления форм - минимальные затраты времени на замену быстро изнашиваемых деталей

Технические характеристики

| Характеристика | УИ-СВ 160-22 | УИ-СВ 190-37 | УИ-СВ 190-45 | УИ-СВ 190-55 |

|---|---|---|---|---|

| Производительность, т/ч | 12 | 15 | 20 | 25 |

| Мощность, квт/ч | 33 | 59.55 | 89.55 | 99.55 |

| Замес мах, кг | 500-600 | 600 | 800 | 1250 |

| Мощность двигателя, кВт | 22 | 37 | 45 | 55 |

| Количество роторов, шт | 1 или 2 | 1 или 2 | 2 | 2 |

| Мощность привода ротора, кВт | 11 или 2х22 | 22 или 2х22 | 2х22 | 2х22 |

| Скорость вращения шпинделя, об/мин | 34,2 | 34,2 | 34,2 | 34,2 |

| Диаметр диска, | 1600 | 1950 | 1950 | 1950 |

В представленной таблице указаны технические характеристики для базовых моделей. Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Формовочные машины для песчано-глинистых смесей серии УИФ-14

Описание

Формовочные машины для песчано-глинистых смесей серии УИФ-14 предназначены для работы в литейном производстве с использованием песчано-глинистых смесей. Установки производят уплотнение смеси в небольших полуопоках. Уплотнение смеси происходит с помощью микровстряски, и не требует предварительного ручного уплотнения смеси. Процесс формовки происходит в несколько этапов, отдельно формуется верхняя и нижняя полуопоки, затем полуопоки переворачиваются (вручную, или с помощью переворотной установки) и стыкуются.

Основные части

Станина. Станина, стальная, с верхним поворотным рычагом (траверсой), а также посадочными местами для приводов и вспомогательного оборудования. Система выемки. Состоит из двух пар цилиндров, шатуна, вала синхронизации, кронштейна и толкателя. Система для удобной и аккуратной выемки выталкивает готовую полуопоку одновременно с четырех углов. Система уплотнения. В данном механизме используется пружинная система с пневматическим приводом с регулируемой силой сжатия, для обеспечения наилучшего результата под различные требования. Пневмосистема. Предназначена для предварительной фильтрации и дегидрации подключаемого сжатого воздуха для обеспечения нужного качества воздуха для механизма уплотнения.

Технические характеристики

| Наименование | УИФ-143 | УИФ-144 | УИФ-145 | УИФ-146 | УИФ-148 | УИФ-148М | |||

|---|---|---|---|---|---|---|---|---|---|

| Максимальный размер опоки, мм | 500x400x160 | 500x400x180 | 500×400×200 | 600x500x200 | 800x630x320 | 800х700х320 | |||

| Размер рабочего стола, Д/Ш мм | 560x420 | 560x465 | 600×460 | 700x555 | 900х730 | ||||

| Рабочее давление воздуха, MPа | 0.6 | ||||||||

| Сила сжатия, кгс | 4200 | 6300 | 6800 | 12700 | 16900 | ||||

| Сила встряски, кгс | 800 | 750 | 750 | 1000 | 2700 | 4200 | |||

| Ход поршня сжатия, мм | 100 | 120 | 200 | 160 | 180 | ||||

| Ход штока верхней плиты, мм | 150 | 160 | 200 | 350 | |||||

| Расстояние между верхней и нижней плитой, мм | 200-370 | 300-400 | 350-450 | 500-680 | |||||

| Габаритные размеры, Д/Ш/В мм | 1000х600х1350 | 900x600x1400 | 900x600x1400 | 1100x700x1600 | 1339x1038x2200 | 1152x1162x2292 | |||

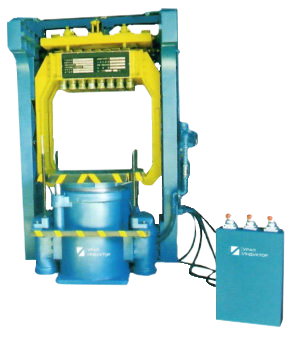

Мультиконтактная формовочная машина для песчано-глинистых смесей серии УИФ-0806

Описание

Мультиконтактная формовочная машина для песчано-глинистых смесей серии УИФ-0806 предназначена для работы в литейном производстве с использованием песчано-глинистых смесей. Установка предназначена для уплотнение смеси в небольших полуопоках. Уплотнение смеси происходит с помощью микровстряски, и не требует предварительного ручного уплотнения смеси. Процесс формовки происходит в несколько этапов, отдельно формуется верхняя и нижняя полуопоки, затем полуопоки переворачиваются (вручную, или с помощью переворотной установки) и стыкуются. Данная установка предназначена как для отдельного использования, так и для эксплуатации в автоматических или полуавтоматических линиях. В данной серии верхняя уплотнительная плита наборная, и состоит из 48 независимых плит с отдельными пневматическими цилиндрами, что позволяет использовать различные размеры опок без дополнительной подстройки оборудования. Формовочная машина не требовательна к месту установки.

Основные части

Станина. Стальная рама с верхним поворотным рычагом (траверсой), а также посадочными местами для приводов и вспомогательного оборудования. Система выемки. Состоит из двух пар цилиндров, шатуна, вала синхронизации, кронштейна и толкателя. Система для удобной и аккуратной выемки выталкивает готовую полуопоку одновременно с четырех углов. Система уплотнения.В данном механизме используется пружинная система с пневматическим приводом с регулируемой силой сжатия, для обеспечения наилучшего результата под различные требования. Пневмосистема. Предназначена для предварительной фильтрации и дегидрации подключаемого сжатого воздуха для обеспечения нужного качества воздуха для механизма уплотнения.

Технические характеристики

| Наименование | УИФ-0806 |

|---|---|

| Максимальный размер опоки, мм | 800x630x300 |

| Размер рабочего стола, Д/Ш мм | 950x370 |

| Ход верхней плиты, мм | 200 |

| Сила уплотнения, 4 кг/см2 | 4 |

| Максимальная нагрезка на рабочий стол, кг | 650 |

| Ход поршня сжатия, мм | 300 |

| Потребление воздуха, м3 | 2.5 |

| Габаритные размеры, ДхШхВ мм | 2175x1600x2380 |

| Вес установки, т | 5 |

Стержневая машина по горячей оснастке серии УИФ-86

Описание

Установка предназначена для создания форм из горяче-твердеющих смесей на основе смол. Отвердение смесей происходит с помощью нагрева формующей оснастки, и выдержкой модели в нагретом состоянии. Готовые модели используются как составная часть для литья в песчано-глинистые смеси (ПГС), горяче-твердеющие смеси (ГТС) и т.п. Данная серия может быть модифицирована под необходимые требования производства.

Основные функции установки

Механизм разделения оснастки: вертикальный Способ подачи смеси: автоматический Способы выбора и контроля температуры нагрева: автоматический/ручной Встроенный датчик контроля температуры: да Способ установки пресс-форм: крайние половины пресс-форм подвижные, центральные фиксированные Способ нагрева: электрический (возможен вариант исполнения газового нагрева)

Технические характеристики

| Наименование | УИФ-8612 |

|---|---|

| Максимальный размер формы (ДхШхВ мм) | 540x400x300 |

| Максимальный вес форм (кг) | 12x2 |

| Габариты установки (Д/Ш/В мм) | 2800x1600x2760 |

| Общая мощность установки (кВт) | 35 |

| Мощность нагрева (кВт) | 18 |

Видео работы установки

Полигональное сито

Область применения: подготовка отработанной песчано-глинистой формовочной смеси в литейном производстве (просеивание, удаление пыли и инородных включений) Основные элементы оборудования: приемный желоб с вибратором для предотвращения зависания смеси, барабан полигональный конический, электропривод барабана, корпус сита.

Принцип работы: Отработанная формовочная смесь посредством ленточного транспортера подается на приемный желоб сита и далее в барабан. Выбранная частота вращения барабана обеспечивает за счет центробежной силы и силы трения подъем смеси на гранях барабана и соскальзывание ее вниз. Во время соскальзывания и перекатывания слоев смеси происходит частичное измельчение комьев и просеивание. Благодаря конической форме барабана не просеявшиеся комья смеси, а также инородные включения (остатки стержней) продвигаются вдоль оси барабана к противоположному его торцу и там выпадают отдельно от просеянной смеси в тару с отходам. Основная масса смеси просыпается сквозь сетчатые стенки барабана вниз на ленточный транспортер или в тару (размер ячеек сетки выбирается в соответствие с требованиями заказчика). В верхней части корпуса сита имеется отверстие с фланцем для присоединения вытяжной установки. При прохождении смеси через сито кроме измельчения и очистки происходит также удаление пыли и частичное охлаждение за счет испарения влаги. На боковой части корпуса сита сделаны люки для обслуживания барабана (очистка от налипания).

Технические характеристики

| Тип | УИ-П4310 | УИ-П4313 | УИ-П4315 |

|---|---|---|---|

| Продуктивность Т | 14-25 | 40-70 | 70-100 |

В представленной таблице указаны технические характеристики для базовых моделей. Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

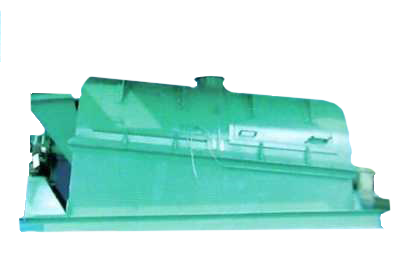

Воздушный охладитель

Область применения: подготовка отработанной песчано-глинистой формовочной смеси в литейном производстве (охлаждение и удаление пыли) Основные элементы оборудования: приемное отверстие, установка подачи воздуха (воздуходувка), полотно для просеивания и перемещения смеси, вибродвигатели, форсунки для распыления воды, инфракрасный пирометр, разгрузочное отверстие.

Принцип работы: Горячая отработанная смесь, поступающая в охладитель, за счет вдуваемого воздуха находится во взвешенном состоянии (в «кипящем» слое), увлажняется через форсунки водой и охлаждается за счет скрытой теплоты парообразования. Охлажденная смесь движется по полотну посредством вибродвигателей к разгрузочному отверстию. Температура смеси в охладителе контролируется инфракрасным пирометром. Для удаления пыли в верхней части корпуса охладителя предусмотрены отверстия для подключения систем пылеулавливания.

Технические характеристики

| Наименование | Производительность, т |

|---|---|

| УИВО-8607 | 15-20 |

| УИВО-8610 | 20-30 |

| УИВО-8614 | 30-50 |

| УИВО-8618 | 50-80 |

| УИВО-8623 | 80-120 |

В представленной таблице указаны технические характеристики для базовых моделей. Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

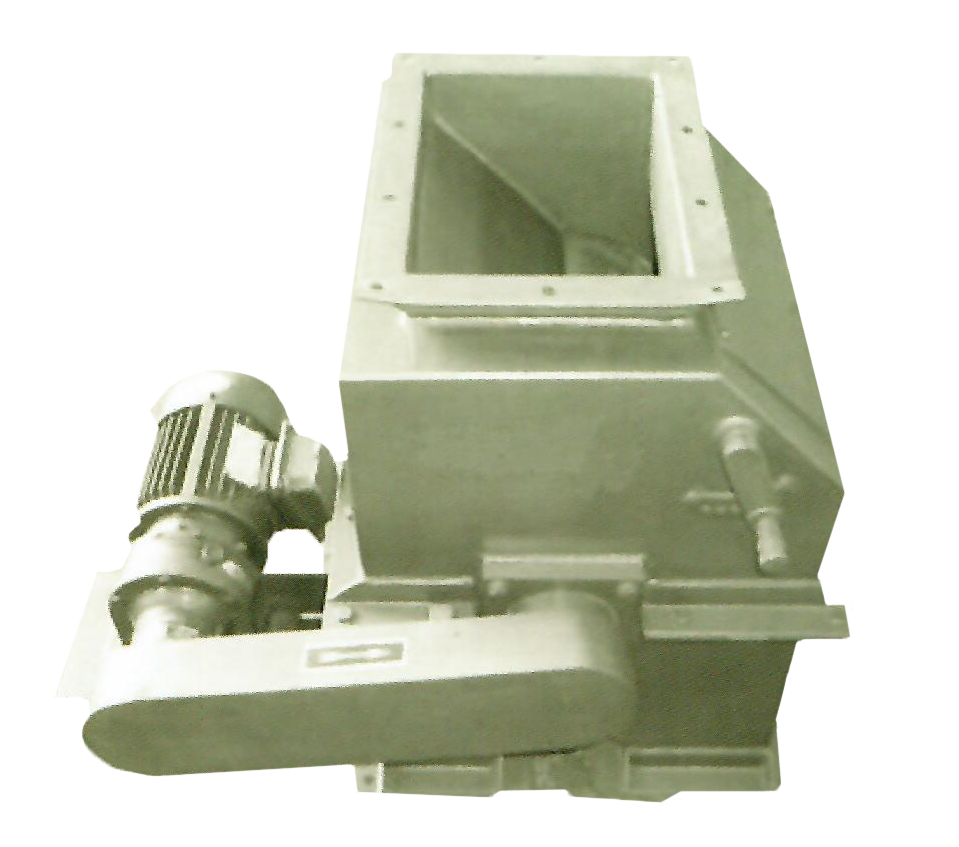

УСТАНОВКА ДРОБЛЕНИЯ КОМЬЕВ

Предназначена для дробления и измельчения комьев песка после произведения отливки. Установка представляет собой ленту, с установленными на ней износостойкими пластинами для дробления комьев, приводным механизмом с электромотором. Для удобства эксплуатации, установка размещается около места выбивки изделий из форм.

Ленточный Магнитный сепаратор

Область применения: подготовка отработанной песчано-глинистой формовочной смеси в литейном производстве (отделение инородных металлических частиц) Основные элементы оборудования: приводной и натяжной барабаны, транспортерная лента, электромагнит, электропривод.

Принцип работы: Сепаратор устанавливается над ленточным транспортером между выбивной решеткой и полигональным ситом; направление движения ленты сепаратора перпендикулярно направлению движения транспортера; под действием магнита металлические включения вытягиваются из смеси и «прилипают» к ленте сепаратора; лента сепаратора перемещает «прилипшие» частицы за пределы действия магнита, где происходит их отделение от ленты в тару с отходами.

Технические характеристики

| Модель | Ширина ленты, мм | Производительность, м3/ч | Скорость ленты, м/с | Толщина слоя смеси, мм | Магнитное поле, Гс |

|---|---|---|---|---|---|

| УИ-ЛМ954 | 400 | 35 | 0.64 | 1.1*2 | ≥2500 |

| УИ-ЛМ955 | 500 | 50 | 0.64 | 2.2*2 | ≥2500 |

| УИ-ЛМ957 | 650 | 70 | 0.64 | 3.7*2 | ≥2500 |

| УИ-ЛМ958 | 800 | 90 | 0.85 | 5.5*2 | ≥2500 |

| УИ-ЛМ9510 | 1000 | 120 | 0.85 | 1.5*2 | ≥2500 |

| УИ-ЛМ9512 | 1200 | 150 | 1.06 | 11 | ≥2500 |

В представленной таблице указаны технические характеристики для базовых моделей. Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

При обращении в компанию «УралИндуктор» вы гарантированно получаете:

Кратчайшие сроки поставки

Консультацию инженерного центра

Качественное обслуживание

Помощь в подборе оборудования